استاندارد ملی ۱۸۶۴۸ روش جوش لب به لب پلی اتیلن

استاندارد ملی ۱۸۶۴۸ روش جوش لب به لب پلی اتیلن در سال ۱۳۹۳ برای اولین بار در کشور تدوین و منتشر گردید.

در این استاندارد عناوین زیر مورد بررسی قرار گرفته اند:

۱-فرایند اتصال دهی به شیوه جوش لب به لب

۲- روش های اجرایی اتصال دهی به شیوه جوش لب به لب

۳-راهنمای تکمیلی در خصوص معرفی روشهای مورداستفاده در زمینه جوش لب به لب

۴-نحوه محاسبه فشار مورد نیاز جهت جوشکاری

۵-نمونه فرم گزارش جوشکاری

۶-نمونه فرم ارزیابی روش جوشکاری

بخشی از متن استاندارد در ادامه آمده است:

پلاستیک ها- روش های اتصال دهی به شیوه جوش لب به لب برای لوله های پلی اتیلن و اتصالات

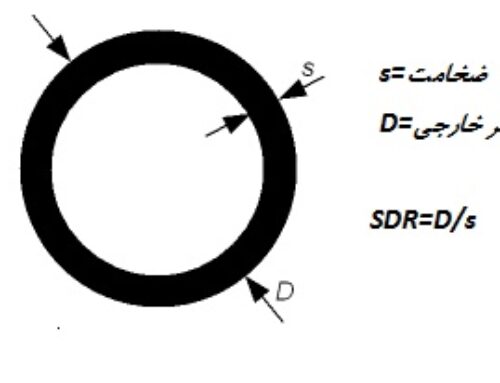

هدف از تدوین این استاندارد، تعیین اصول کلی روش های اتصال دهی به شیوه جوش لب به لب و ارزیابی کیفیت محل های اتصال در لوله پلی اتیلن ها و اتصالات مورد استفاده در ساخت سامانه های گازرسانی (استاندارد ملی شماره ۱۱۲۳۳ ، تمام قسمت ها) و آبرسانی (استاندارد ملی شماره ۱۴۴۲۷ ، تمام قسمت ها) است. برای این منظور، اتصال دهی به شیوه جوش لب به لب در این سامانه ها باید به وسیله دستگاه جوش مطابق با استاندارد یا سایر استانداردهای مربوط ISO و نصب و اجرای سامانه باید مطابق با استاندارد ۱۰۸۳۹ ISO 12176-1انجام شود. این استاندارد، تعدادی از روش های تأیید شده اتصال دهی به شیوه جوش لب به لب برای لوله های پلی اتیلن و اتصالات با ضخامت ۱۳۰ میلی متر و کمتر را تعیین م یکند. در این استاندارد، مواد، روش و دستگاه جوش وارزیابی کیفیت محل اتصال تکمیل شده، مورد توجه قرار می گیرد.

یادآوری ۱ – هنگام اتصال دهی به شیوه جوش لب به لب برای لوله های با ضخامت دیواره بزرگ تر از ۱۳۰ میلی متر، باید با

تولیدکننده لوله یا اتصال و تولیدکننده دستگاه جوش مشورت شود.

یادآوری ۲ – برای اهداف این استاندارد، منظور از واژه جوش، گداخت ۱ و منظور از لبه، لب هی گداخت ۲ است.

۲ مراجع الزامی

مدارک الزامی زیر حاوی مقرراتی است که در متن این استاندارد به آن ها ارجاع شده است. بدین ترتیب آن مقررات جزئی از این استاندارد محسوب می شود.

درصورتی که به مدرکی با ذکر تاریخ انتشار ارجاع داده شده باشد، اصلاحیه ها و تجدید نظرهای بعدی آنمورد نظر این استاندارد ملی ایران نیست. در مورد مدارکی که بدون ذکر تاریخ آن ها ارجاع شده است،همواره آخرین تجدید نظر و اصلاحیه های بعدی آن ها مورد نظر است.

استفاده از مراجع زیر برای این استاندارد الزامی است:

۱-۲ استاندارد ملی ایران شماره۱۲۱۸۱ ، پلاستیک ها- لوله ها، اتصالات و سامانه های مونتاژ شده برای انتقال سیالات – تعیین مقاومت در مقابل فشار داخلی – قسمت ۱: روش کلی

۲-۲ استاندارد ملی ایران شماره ۱۲۱۸۱، پلاستیک ها- لوله ها، اتصالات و سامانه های مونتاژ شده برای انتقال سیالات – تعیین مقاومت در مقابل فشار داخلی – قسمت ۳: تهیه اجزاء

۳-۲ استاندارد ملی ایران شماره۱۲۱۸۱، پلاستیک ها- لوله ها، اتصالات و سامانه های مونتاژ شده برای انتقال سیالات – تعیین مقاومت در مقابل فشار داخلی – قسمت ۴: تهیه سیستم های مونتاژ شده

۴-۲ استاندارد ملی ایران شماره ۱۴۴۲۷، پلاستیک ها- سامانه های لوله گذاری برای کاربردهای آبرسانی، قسمت ۱: کلیات -(PE) فاضلاب و زهکشی تحت فشار– پلی اتیلن

۵-۲ استاندارد ملی ایران شماره ۱۴۴۲۷ ، پلاستیک ها- سامانه های لوله گذاری برای کاربردهای آبرسانی، قسمت ۲: لوله ها -(PE) فاضلاب و زهکشی تحت فشار – پلی اتیلن

۶-۲ استاندارد ملی ایران شماره ۱۴۴۲۷، پلاستیک ها- سامانه های لوله گذاری برای کاربردهای آبرسانی، قسمت ۳: اتصالات -(PE) فاضلاب و زهکشی تحت فشار – پلی اتیلن

۷-۲ استاندارد ملی ایران شماره ۱۴۴۲۷ ، پلاستیک ها- سامانه های لوله گذاری برای کاربردهای آبرسانی، قسمت ۴: شیرآلات -(PE) فاضلاب و زهکشی تحت فشار – پلی اتیلن

۸-۲ استاندارد ملی ایران شماره ۱۴۴۲۷ ، پلاستیک ها- سامانه های لوله گذاری برای کاربردهای آبرسانی، قسمت ۵: کارایی سامانه -(PE) فاضلاب و زهکشی تحت فشار – پلی اتیلن

۹-۲ استاندارد ملی ایران شماره قسمت ۷: راهنمای ارزیابی انطباق -(PE) فاضلاب و زهکشی تحت فشار – پلی اتیلن

10-2 استاندارد ملی ایران شماره ۱۱۲۳۳، پلاستیک ها- سیستم های لوله کشی پلی اتیلنی مورد استفاده درشبکه های توزیع سوخت های گازی- قسمت اول: اصول کلی

۱۱-۲ استاندارد ملی ایران شماره ۱۱۲۳۳ ، پلاستیک ها- سیستم های لول هکشی پلی اتیلنی مورد استفاده در شبکه های توزیع سوخت های گازی- قسمت دوم: لوله ها

۳ اصطلاحات و تعاریف

۴ فرایند اتصال دهی به شیوه جوش لب به لب

۱-۴ کلیات

لوله ها و اتصالات پلی اتیلن مورد استفاده در ایجاد محل های اتصال جوشی، باید مطابق با استاندارد ملی ۱۱۲۳۳ یا ۱۴۴۲۷ باشند.

محل های اتصال جوشی که مطابق با این استاندارد ملی هستند، باید با دستگاه جوشی مطابق با استاندارد ISO 12176-1 ایجاد شوند.

2-4 اصول روش

اصول اتصال دهی جوشی شامل گرم کردن انتهای لوله یا اتصال به وسیله صفحه گرم کن تا دمای مشخص، وسپس جوش دادن آن ها به یکدیگر از طریق اعمال فشار و در پایان خنک کردن آن ها تحت فشار به مدت معین است

محل های اتصال جوشی باید توسط اپراتورهای واجد شرایط، با استفاده از دستگاه جوش ایجاد شوند. این دستگاه ها باید دوانتهای لوله یا اتصال را محکم نگ هداشته و به دقت هم محور کنند. آموزش و میزان مهارت اپراتور باید مطابق با الزامات روش اجرایی اتصا ل دهی باشد. روش اجرایی مکتوب اتصا لدهی، که توسط اپراتور خط لوله مجاز به استفاده شده، باید قبل از ساخت خط لوله دردسترس باشد. روش اجرایی اتصال دهی باید شامل مشخصات روش اتصال دهی، پارامترهای جوش، دستگاه جوش، شرایط اتصال دهی، میزان مهارت اپراتور، و روش های کنترل کیفیت مورد استفاده باشد. راهنمای کنترل کیفیت در بند ۶ داده شده است.

اصول مهم فرایند اتصال دهی باید شامل موارد زیر باشد:

الف) تمیزکاری انتهای لوله پلی اتیلن یا اتصال، سطوح رنده و گرم کن؛

ب) مهار کردن لوله یا اتصالی که قرار است جوش شوند (برای اطمینان از هم محوری، ممکن است تکی هگاه لوله لازم باشد؛ و برای کاهش فشار دراگ، تکیه گاه لوله می تواند دارای غلتک باشد)؛

پ) صاف سازی انتهای لوله یا اتصال؛

ت) هم محور کردن لوله ها یا اتصالات؛

ث) اندازه گیری فشار دراگ و در نتیجه فشار جبران کننده؛

ج) ذوب کردن انتهای لوله یا اتصال؛

چ) اتصال دهی انتهای لوله یا اتصال؛

ح) نگه داشتن انتهای لوله یا اتصال تحت فشار حین مدت زمان خنک کاری در دستگاه؛

خ) تکمیل مدت زمان خنک کاری بدون فشار در دستگاه یا درصورت لزوم خارج از دستگاه.

۴ تمیزکاری انتهای لوله یا اتصال، سطوح رنده و گرم کن

قبل از قرار دادن لوله پلی اتیلن یا اتصال در دستگاه، سطوح داخلی و بیرونی آ نها را بویژه در ناحیه محل اتصال با پارچه ای بدون کرک و پرز تمیز کنید. تمام مواد خارجی باید از ناحیه اتصال دهی زدوده شوند.

اگر لوله دارای لایه بیرونی محافظ باشد، لایه باید به انداز ه ای کنده شود که لوله بتواند به طور صحیح در دستگاه جوش مهار شود؛ مگر اینکه توسط تولیدکننده لوله طور دیگری قید شده باشد.

سطوح رنده و گر مکن را با پارچه ای بدون کرک و پرز تمیز کنید. مطمئن شوید که گرم کن، سرد و برق رنده قطع باشد.

برای روش جوش دوفشاری در فشار کم، هرگاه صفحه گرم کن تا زیر دمای ۱۸۰° خنک شده یا تغییر اندازه وجود داشته باشد، توصیه می شود که دو محل اتصال ساختگی در شروع هر دوره اتصال دهی ایجاد شود؛ تا از زدایش ذرات آلاینده ریز اطمینان حاصل شود.

۴-۴ مهار کردن لوله یا اتصال

لوله ها یا اتصالات را در دستگاه جوش مهار کرده و برای دستیابی به هم محوری مناسب، آن ها را تنظیم کنید. ممکن است برای رسیدن به هم محوری مناسب و کاهش دراگ اصطکاکی، به تکیه گاه لوله نیاز باشد.

۵-۴ صاف سازی انتهای لوله یا اتصال

برای ایجاد سطوح تمیز و موازی، انتهای لوله یا اتصال را صاف کنید.

۶-۴ تراز کردن لوله ها یا اتصالات

تمام پلیسه ها را از انتهای لوله یا اتصال جدا کنید. انتهای لوله یا اتصال را با پارچه مرطوب شده با الکل یا پارچه خشک تمیز کنید. انتهای لوله یا اتصال را از نظر ناصافی، حفره ها یا سایر نواقص بازرسی کرده و سپس آن ها را به هم نزدیک کرده و هم محوری آن ها را بررسی کنید. انتهای لوله یا اتصال باید طوری گرد و هم محور شوند که ازانطباق با یا سایر استانداردهای مربوط، اطمینان حاصل شود. Iحداکثر انحراف از هم محوری باید کمتر از ۱۰ درصد حداقل ضخامت دیواره باشد.

۷-۴ اندازه گیری فشار دراگ

فشار لازم برای غلبه بر نیروی دراگ اصطکاکی دستگاه و لوله را اندازه گیری کنید. این فشار باید به فشارهای محاسبه شده برای ایجاد لبه و اتصال دهی جوش، اضافه شود.

۸-۴ ذوب کردن انتهای لوله یا اتصال

سطح صفحه گرمکن که در تماس با انتهای لوله یا اتصال قرار م یگیرد، باید تمیز و عاری از روغن بوده و یا پوشش داده شده با روکشی باشد که از چسبندگی پلاستیک مذاب به سطح جلوگیری کند. برای انتخاب دمای مناسب گرم کن، به روش اجرایی خاص جوش ارجاع دهید.

صفحه گرم کن را در دستگاه جوش نصب کنید و انتهای لوله یا اتصال را به صورت هم زمان در تماس کامل با صفحه قرار داده تا سطوح مذاب برای انجام جوش ایجاد شود. برای اطمینان از ایجاد تماس کامل بین انتهای لوله یا اتصال و صفحه گرم کن، تماس اولیه باید تحت فشار ایجاد لبه انجام شود. فشار تا زمان تشکیل لبه با اندازه مشخص حفظ شده و سپس بدون قطع شدن تماس بین صفحه گرمکن و انتهای لوله یا اتصال، حین مدت زمانی برابر با زمان نفوذ گرمایی، فشار باید به فشار نفوذ گرمایی رسانده شود.

۹-۴ اتصال دهی انتهای لوله یا اتصال

پس از تکمیل زمان نفوذ گرمایی، انتهای لوله یا اتصال را از صفحه گرم کن جدا کنید. سپس صفحه گرم کن را برداشته و دو انتهای ذوب شده لوله یا اتصال را، حین مدت زمان مشخص به روشی کنترل شده، به هم نزدیک کنید. سرعت در لحظه تماس تقریبا برابر با صفر است. فشار اتصال دهی تا حد امکان به صورت خطی افزایش یابد. محل اتصال باید در فشار(های) اتصال دهی برای مدت زمان تعیین شده برای اتصال دهی جوشی، نگه داری شود.

۱۰-۴ خنک کاری انتهای لوله یا اتصال

محل اتصالِ ذوب شده باید به صورت تحت فشار، برای مدت زمان تعیین شده به عنوان زمان خنک کاری در دستگاه جوش، تحت فشار بی حرکت نگه داشته شود. به منظور ایجاد استحکام و دستیابی به یکپارچگی محل اتصال، سپری شدن زمان کافی برای خنک کاری تحت فشار قبل از برداشتن گیره های مهار دستگاه، مهم است. تا زمانی که دمای فصل مشترک به زیر دمای ذوب پل یاتیلنِ بازآرایی شده برسد، فشار اتصال دهی باید حفظ شود. خنک کاری اضافی، بویژه هنگام کار در محیط با دمای بالا، می تواند به صورت بدون فشار در دستگاه یا خارج از دستگاه انجام شود.

۵ روش های اجرایی اتصا ل دهی به شیوه جوش لب به لب

سه روش اجرایی برای انجام جوش لب به لب عبارتند از:

۱) جوش کاری تک فشاری در فشار کم

۲) جوش کاری دوفشاری در فشار کم

۳) جوش کاری تک فشاری در فشار بالا

۶ کنترل کیفیت

۱-۶ کلیات

لوله ها، اتصالات و تجهیزات مربوط باید ازنظر انطباق با روش اجرایی نصب، بازرسی شوند. بازرسی می تواند توسط کارکنان درگیر در فرایند اتصال دهی انجام شود. بازرسی اضافه می تواند توسط ناظرجوش در تواتری وابسته به شرایط بهره برداری، انجام شود. نتایج هر بازرسی باید ثبت شود.

پیش از انجام فرآیند جوشکاری، سامانه جوش کاری شامل روش، دستگاه جوش، تجهیزات کنترلی، افراد جوش کار، پارامترهای فرآیندی، شرایط محیطی و کیفیت نمونه جوش آزمایشی باید مطابق نمونه فرم ارزیابی به تایید ناظر جوش/کارفرما برسد؛ تا از انطباق کیفیت با (PQR) رویه جوش کاری ارائه می شوند.

پس از اتصال دهی، لبه یکنواخت دوتایی باید ایجاد شود. اندازه لبه، نظم عملیات جوش را نشان می دهد. لبه های جوش متفاوت، می توانند به دلیل رفتار متفاوت جریان مذاب موادی که به هم جوش شد هاند، ایجاد همیشه باید بزرگ تر از صفر باشد

وضعیت ظاهری محل اتصال بررسی شود. درصورت جوش لب به لب با اتصالات تزریقی، لبه ی سمت اتصال ممکن است بی نظمی های شکلی، از قبیل دندانه های کوچک، تغییرشکل ها و برگردان نایکنواخت ناشی از خطوط جوش و خنک کاری قسمت قالبگیر نشان دهند. در این حالات، ارزیابی ظاهری عمدتا روی اندازه و شکل لبه ی سمت لوله انجام می شود.

۲-۶ آزمون یکپارچگی محل اتصال

روش های اجرایی جوش لب به لب که در این استاندارد ارائه شده اند، انجام شده و از طریق آزمون نمونه های محل اتصال تأیید شده اند. اثبات یکپارچگی بلندمدت محل های اتصال، بسیار مهم است. انجام آزمون یکپارچگی محل اتصال به عنوان روش کنترل کیفیت، برای تمام رو شهای اجرایی جوش، توصیه می شود.

۳-۶ روش های کنترل کیفیت غیرمخرب

توصیه می شود که از سامانه های ساده تضمین کیفیت در محل اجرا نیز برای ارزیابی کیفیت محل اتصال،استفاده شود. این امر میتواند از طریق ارزیابی عرض و شکل لبه انجام شود؛ به نحوی که بسته به مواد پلی اتیلن و شرایط محیطی، باید درون حدود تعیین شده و قابل شناسایی باشند.

برای ارزیابی کیفیت محل اتصال ازطریق رو شهای غیرمخرب، باید دقت کرد. روش های غیرمخرب، از قبیل رادیوگرافی و فراصوت، ممکن است تمام نواقص ممکن رخ دهنده در مح های اتصال جوشی را شناسایی نکنند، ولی آن ها نواحی دارای آلودگی و حفره را آشکار می کنند. استفاده از این تکنیک ها برای ایجاد اطمینان از فرایند جوش لب به لب، باید با دقت باشد.

متن کامل استاندارد را از فایل ضمیمه انتهای همین صفحه دریافت نمایید.

برای کسب اطلاعات بیشتر در این زمینه یا شرکت در کارگاههای تخصصی آشنایی با استانداردهای ملی و بین المللی با واحد آموزش شرکت در تماس باشید.

ثبت ديدگاه